公司动态

发布日期:2024-03-27

湘钢是中国南方千万吨级的精品钢材生产基地,也是全球产能规模位居前列的宽厚板生产基地,致力于打造一个产品优质、管理精细、产业互补、智能高效、绿色低碳的钢铁示范企业。

天创机器人针对湘钢炼铁厂高炉风口平台现场环境和工艺要求,以机器人代替传统运维人员进行自主化、智能化巡检工作,精准引导炼铁厂的日常运维决策和检修管理,为高炉长周期稳定高效生产提供了有力保障,为湘钢绿色、智能为主题的高质量发展提供了有力支持。

客户简介

湘潭钢铁集团有限公司位于国家“两型社会”改革试验区长株潭经济圈的中心地带,是中国南方千万吨级的精品钢材生产基地,具备年产钢1200万吨生产规模,拥有炼焦、烧结、炼铁、炼钢、轧材等全流程的技术装备,主体装备、生产工艺行业领先。

项目背景

高炉炼铁技术经济性好,工艺简单,生产量大,劳动生产效率高,能耗低等优点,这种生产工艺技术是目前世界炼铁的主流,我国炼铁绝大多数都采用。本次项目先行试点湘钢炼铁厂四高炉风口平台,通过机器人实现该区域设备状态识别、环境监测、故障诊断等全方位的智能化、无人化巡检运维目标。

业务挑战

冶金钢铁行业的设备运维工作高度流程化、作业风险高、巡检任务重,人工巡查很难面面俱到;采用人工录入的方法,数据准确性无法保障,且纸质记录归档困难,历史详情追溯过程繁琐。

高炉风口平台区域由于冶炼工艺流程的特殊性,长期存在高温、噪声和一氧化碳等有害气体环境,对于运维人员现场作业有一定的安全隐患。

受环境因素、人员素质等多方面影响,人工点检的日常工作负荷重、难度大、耗时长,且容易造成巡检不到位、核对不到位的情况发生,巡检质量无法保证,检测信息反馈及时性较低。

人工模式手工抄录的设备巡检表,存在数据碎片化,难以分类统计归档,历史查询困难,并且无法深度分析各项巡检数据,形成高价值的运维管理支撑。

项目目标

建立全栈式智能巡检运维管控体系。

针对高炉风口平台区域设备状态、环境情况进行全天候非接触式检测、监控,保障安全运行。

提高巡检质量与效率,降低运维人员巡检作业风险。

强化感知、优化控制、锐化运营的钢铁行业数字化巡检运维升级。

解决方案

高炉直吹管向高炉喷入热风,是高炉安全生产的重要保证。高炉直吹管长期承受高温、腐蚀、热疲劳和磨粒冲蚀,很容易烧损,使冷却水流入高炉内部,造成炉温降低。严重时还可能导致水蒸气爆炸,造成铁水外流形成重大生产事故。因此,及时掌握风口平台直吹管温度变化趋势、检测煤气泄漏及直吹管烧穿产生的巨大噪音,避免重大恶性事故的发生,是保证生产安全进行的重要前提条件。

针对湘钢炼铁厂四高炉风口平台作业区域高温、噪音、存在有害气体等场景环境特点,以及现场待监测设备分布、巡检任务执行等方面,打造以机器人为核心,融合标定识别算法,结合集控系统平台构成的全栈式智能巡检运维管控体系。

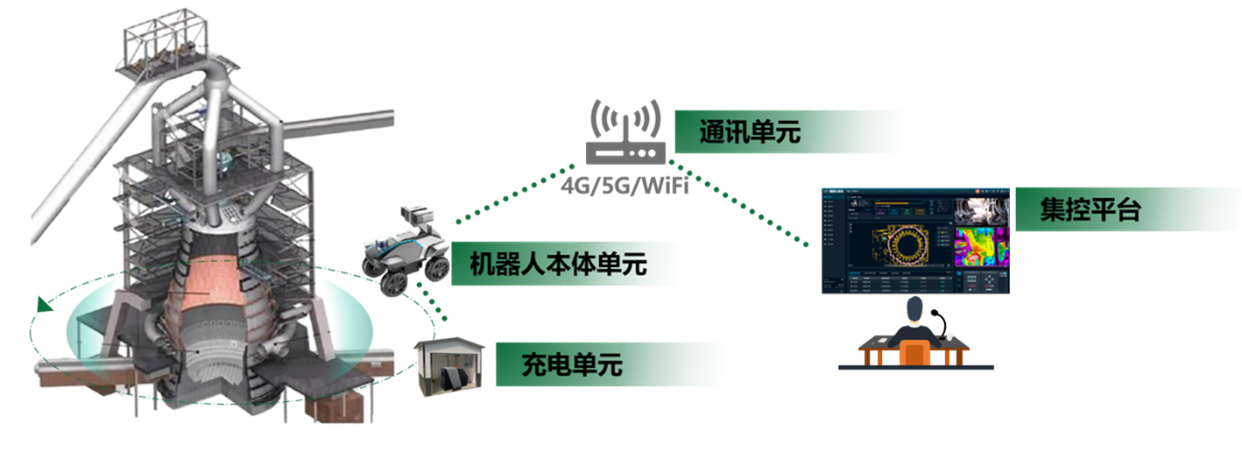

高炉风口平台全栈式智能巡检运维管控体系

高炉风口平台全栈式智能巡检运维管控体系主要由机器人本体单元、集控系统平台、充电单元、通信单元组成。全面替代人工实现对湘钢炼铁厂高炉风口平台区域的智能化、无人化巡检监控及数据报表管理。

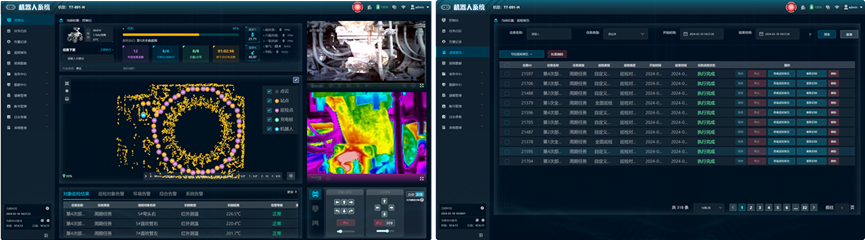

智能机器人按巡检计划自主执行任务,针对风口平台的鹅颈管、波纹管、弯头、直吹管、煤枪、热风围管和法兰上下部分及相关位置的高温区域进行自动巡检,同时,通过机器人搭载的传感器,实时监测周边环境中一氧化碳的气体浓度和设备非正常运行产生的异响检测。

通过集控系统平台能够实时管理及控制巡检机器人在线进行巡检任务作业,同时将巡检状态和结果传送至运维人员,第一时间得到巡检报告及报警信息,并通过双向语音指示维修人员精准到达故障点位,巡检任务完成后可生成巡检报告,将机器人巡检画面及巡检结果等信息存储,便于运维人员根据数据分析设备运行趋势,及时调整维护策略、工作重点。

价值成效

1.设备数字化运维管控

实现炼铁厂四高炉风口平台动态巡检和智能化监测,提高巡检频次、故障识别准确度,有效避免测点漏检的情况,减少监测结果主客观干扰因素,巡检质量可控在控。

2.高效隐患排查预警机制

以可视化的方式向调度中心的管理运行人员进行信息数据展现,根据工艺段、设备等状态信息进行统计和智能分析,为管理决策提供支持,实现远程掌控生物反应池运行情况,提高工作效率。

3.运维数据标准化台账

日常巡检数据实时归类存储,便于故障问题的查询、统计、判断。自动生成巡检报告或报表,缩减人工挑选有用变量的成本与时间。

4.保障人员安全 释放人力资源

减少人工现场作业点1个,消除3D岗位4个。减轻运维人员的劳动强度,释放人力,从事更有价值的运维数据分析及预测性维护工作。避免作业安全风险,让职工远离危险区域,真正做到源头上的本质安全。